Опции для ДГУ

Как и любое оборудование, дизельная электростанция может оснащаться разнообразными опциями, призванными решить те или иные задачи. В этом цикле статей мы постараемся кратко рассказать о том, какие возможности по до-оснащению дизель-генераторов есть у покупателей, и какие плюсы дают те или иные опции для ДГУ.

Часть 1. Шумоизоляция и виброизоляция дизельной электростанции

Сам по себе дизельный двигатель, являющийся неотъемлемой частью любой дизель-генераторной установки, - как правило, достаточно шумен. Это обусловлено самой физикой процесса: резким повышением давления в камере сгорания при впрыске топлива и в начале его горения. Шум этот неизбежен, хотя в последние годы инженеры сделали максимум для того, чтобы его снизить за счет улучшений в конструкции камеры сгорания и форсунок.

Тем не менее, если дизельная электростанция призвана работать достаточно длительное время, а рядом при этом находятся люди, и уж тем более – если имеются особые требования в отношении уровня шума (обеспечение работы аварийных служб в жилой зоне или в ночное время, обеспечение энергией массовых мероприятий, ночное время и т.д.), лучше приобретать станцию в шумопоглощающем кожухе. В отличие от капота, который представляет собой, по сути, просто «коробку» из листового металла, сваренного по определенным размерам, кожух оснащен панелями, выполненными из шумопоглощающего огнестойкого материала. Такие панели имеют особую форму, которая способствует снижению уровня шума от работающего агрегата.

Тем не менее, если дизельная электростанция призвана работать достаточно длительное время, а рядом при этом находятся люди, и уж тем более – если имеются особые требования в отношении уровня шума (обеспечение работы аварийных служб в жилой зоне или в ночное время, обеспечение энергией массовых мероприятий, ночное время и т.д.), лучше приобретать станцию в шумопоглощающем кожухе. В отличие от капота, который представляет собой, по сути, просто «коробку» из листового металла, сваренного по определенным размерам, кожух оснащен панелями, выполненными из шумопоглощающего огнестойкого материала. Такие панели имеют особую форму, которая способствует снижению уровня шума от работающего агрегата.

Шумозащитный кожух выполняет и другие функции. К примеру, можно использовать шумозащитный всепогодный кожух со степенью защиты IP 44 (обеспечивает защиту от пылевых частиц размером более 1мм и брызг). Такой кожух также изготавливается из стальных листов, скрепленных болтами или заклёпками, загрунтован и покрыт атмосферостойкой краской. При наличии утеплителя и в сочетании со встроенным предварительным подогревателем ДГУ в таком исполнении может использоваться для работы в уличных условиях.

Есть и более бюджетные опции, которые также могут обеспечить некоторое снижение уровня шума и вибрации. Такие опции применяются, в основном, для небольших генераторов, в особых условиях эксплуатации (требования по шумности), в условиях неподготовленного фундамента или в случае временной установки.

В стандартной комплектации все промышленные генераторы в обязательном порядке оснащаются специальными опорами под всеми движущимися частями, которые призваны снизить вибрацию до приемлемого уровня, Однако дополнительно можно устанавливать:

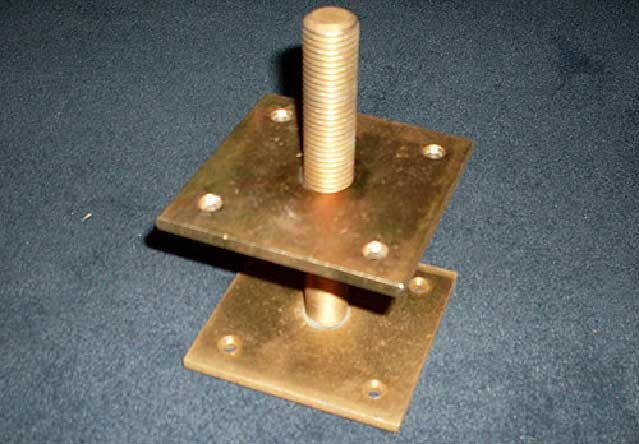

1) Универсальные уравнительные опоры

Они служат, прежде всего, для придания электростанции строго горизонтального положения. Основные компоненты просты: резьбовая шпилька, регулировочная гайка, металлические площадки. Количество таких опор может быть разным, в зависимости от скорости вращения двигателя (1500 или 3000 оборотов в минуту) и удельной нагрузки на опору (от 80 до 3750 кг).

Они служат, прежде всего, для придания электростанции строго горизонтального положения. Основные компоненты просты: резьбовая шпилька, регулировочная гайка, металлические площадки. Количество таких опор может быть разным, в зависимости от скорости вращения двигателя (1500 или 3000 оборотов в минуту) и удельной нагрузки на опору (от 80 до 3750 кг).

2) Пружинные виброгасители

Пружинные виброгасители используются для того, чтобы снизить передачу вибрации от работающей ДГУ к несущим конструкциям здания. Такой виброгаситель состоит из оцинкованной закаленной стальной пружины, амортизаторов и металлических пластин. Используемое количество также зависит от скорости вращения двигателя (1500 или 3000 оборотов в минуту) и удельной нагрузки на один виброгаситель (от 150 до 3000 кг).

Пружинные виброгасители используются для того, чтобы снизить передачу вибрации от работающей ДГУ к несущим конструкциям здания. Такой виброгаситель состоит из оцинкованной закаленной стальной пружины, амортизаторов и металлических пластин. Используемое количество также зависит от скорости вращения двигателя (1500 или 3000 оборотов в минуту) и удельной нагрузки на один виброгаситель (от 150 до 3000 кг).

Помимо всего прочего, для снижения шумности контейнерных ДГУ и дизельных электростанций в кожухе (особенно это касается установок средней и большой мощности) применяются акустические модули. Они используются на впускных и выпускных вентиляционных проемах. Это могут быть как модули в сборе (корпус и шумопоглощающие панели), так и просто панели без корпуса. Они же служат дополнительным фильтром, препятствующим попаданию пыли в кожух или контейнер.

На дизельных электростанциях открытого исполнения может устанавливаться дополнительный глушитель, который, в зависимости от модели станции, позволяет снизить уровень шума на 35-40 дБ. Как правило, используется глушитель реактивно-абсорбционного типа для эффективного подавления шумов различной частоты. В качестве звукопоглощающего материала используется минеральная вата или стекловолокно. Корпус выполняется из стали с термостойким напылением.

Часть 2. Автономность

Поскольку дизельный генератор очень часто применяется именно как резервный источник питания, зачастую бывает очень важно обеспечить автономность его работы в течение определенного интервала времени. Не менее важен фактор автономности и в том случае, если ДГУ установлена на удаленных объектах, и нет возможности обеспечить постоянное присутствие оператора и другого персонала.

Как правило, станция может проработать в автономном режиме не менее 1 смены, то есть 8-10 часов. Для этого необходимо выбирать станцию со встроенным в раму-основание топливным баком. В том случае, если встроенный топливный бак полностью заправлен, залиты масло и охлаждающие жидкости, аккумуляторные батареи заряжены, обеспечено проведение всех регламентных проверок и ТО – электростанция запустится в нужный момент и проработает на одном топливном баке не менее 8 часов. Однако зачастую этого бывает недостаточно. Иногда возникает потребность в обеспечении не обслуживаемой работы станции до 1 суток и даже нескольких дней.

Поскольку основой дизельного генератора является двигатель, потребляющий топливо, длительность автономной работы зависит от возможности обеспечить заправку топливом. Этот вопрос решается двумя способами: увеличением объемов топливных емкостей самих станций либо же организацией автоматизированной подачи топлива и масла в расходные емкости из специальных хранилищ.

Следует сразу отметить, что рекомендуемое время необслуживаемой работы генератора составляет 24 часа. Установка комплексного дополнительного оборудования, позволяющего обеспечить автономную и непрерывную работу станции в течение до 250 часов – возможна, но это достаточно дорогой вариант, который далеко не всегда экономически оправдан. В этом случае интервал времени непрерывной необслуживаемой работы дизельной электростанции может быть ограничен лишь межсервисным интервалом, что обеспечивает 3-ю степень автоматизации.

Дополнительный топливный бак с системой автоматической доливки топлива.

Если топливный бак находится выше уровня станции, и топливо поступает в расходный бак самотеком, такая система включает в себя только датчики верхнего и нижнего уровней топлива в баке электростанции, электрический клапан, а также реле уровня топлива в панели управления ДГУ.

В случае если топливный бак находится ниже электростанции, то необходимо использование электрического насоса.

Выбор места расположения бака зависит от объема топливного бака и конструктивных особенностей помещения генераторной.

Для обеспечения большей безопасности используются двустенные топливные баки объемом 400, 620, 1000 или 1500 л. Двустенный топливный бак представляет собой две емкости, установленные одна в другую. Объем внешнего бака на 10% больше объема внутреннего бака, что исключает протечки топлива при переполнении бака. Это необходимо для обеспечения сохранности окружающей среды, когда существует высокая вероятность пролива нефтепродуктов во время заправки или при повреждении во время эксплуатации.

Как правило, внешняя емкость выполняется из гальванизированной огнестойкой стали. Стенки такого бака соединены фальцованным швом без применения сварки. Внутренняя емкость – герметичный литой бак из полиэтилена повышенной прочности, изготовленный бесшовным способом.

Говоря об автономности дизельной электростанции, нельзя не затронуть вопрос контейнерных электростанций. Подробная информация о контейнерном исполнении представлена в соответствующем разделе нашего сайта. Скажем лишь, что контейнер (типа «Север» или на базе стандартного морского или ж/д контейнера) позволяет создать оптимальные условия для работы ДГУ, защитить ее от механических повреждений, неблагоприятных воздействий внешней среды, обеспечить шумоизоляцию, требуемый температурный режим, и т.д. – то есть, обеспечить все необходимо для автономной работы дизельного агрегата.

Возможно также применение мини-контейнеров. Если говорить простыми словами, то это – нечто среднее между кожухом и контейнером. В мини-контейнере, как и в обычном, устанавливается система подогрева, обеспечивается вентиляция и подзарядка АКБ. Однако от полноценного контейнера он отличается более простой и дешевой конструкцией, которая несколько усложняет проведение технического обслуживания и ремонта в зимнее время. В отличие же от кожуха, конструкиця мини-контейнера предусматривает наличие съемных панелей и дополнительных люков для облегчения обслуживания и ремонта ДГУ. Кроме того, внутрь утепленного мини-контейнера устанавливается топливный бак, который подогревается вместе с агрегатом. Это особенно актуально при обеспечении резервного энергоснабжения зимой – такое решение позволяет избежать отказа ДГУ при низких температурах, даже если заправлено летнее топливо. Дополнительно в мини-контейнере могут использоваться системы пожаротушения, шумовые фильтры, дополнительные глушители и прочие опции.

Возможно также применение мини-контейнеров. Если говорить простыми словами, то это – нечто среднее между кожухом и контейнером. В мини-контейнере, как и в обычном, устанавливается система подогрева, обеспечивается вентиляция и подзарядка АКБ. Однако от полноценного контейнера он отличается более простой и дешевой конструкцией, которая несколько усложняет проведение технического обслуживания и ремонта в зимнее время. В отличие же от кожуха, конструкиця мини-контейнера предусматривает наличие съемных панелей и дополнительных люков для облегчения обслуживания и ремонта ДГУ. Кроме того, внутрь утепленного мини-контейнера устанавливается топливный бак, который подогревается вместе с агрегатом. Это особенно актуально при обеспечении резервного энергоснабжения зимой – такое решение позволяет избежать отказа ДГУ при низких температурах, даже если заправлено летнее топливо. Дополнительно в мини-контейнере могут использоваться системы пожаротушения, шумовые фильтры, дополнительные глушители и прочие опции.

Часть 3. Предварительный (предпусковые) подогреватели, подогрев фильтров и топливной системы

Всем известна такая особенность дизельного топлива, как увеличение вязкости при понижении температуры, которое может привести к нарушению нормальной работы топливной системы, вплоть до полного прекращения подачи дизельного топлива. Чтобы облегчить запуск двигателя в холодное время, ускорить его выход под нагрузку, а также увеличить срок его эксплуатации, уменьшить износ основных узлов силовой установки, а также снизить потребление топлива, - используются предпусковые подогреватели охлаждающей жидкости, а также подогрев фильтров и топливной системы.

В ДГУ используются предпусковые подогреватели двух основных типов:

1) Электрический подогреватель. Его использование возможно только в том случае, когда дизель-генератор с жидкостным охлаждением имеет постоянное подключение к электросети. Таким образом, простое конвекционное устройство позволяет облегчить запуск установки, оснащенной по 2 и 3 степени автоматизации.

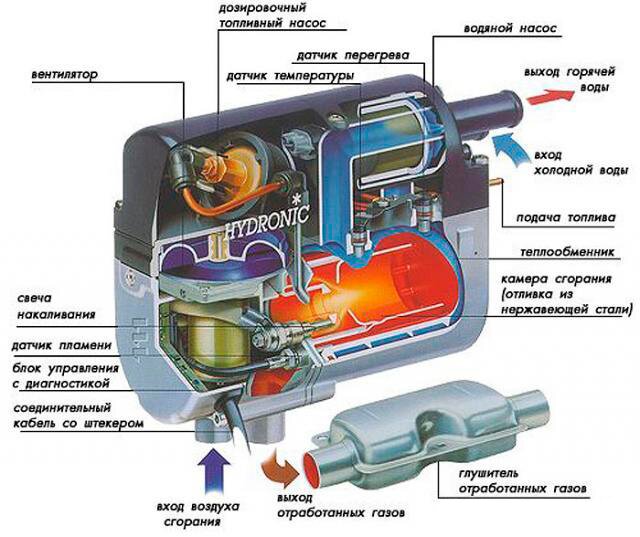

2) Дизельный подогреватель. Такой тип предпускового подогрева используется в станциях с ручным запуском, когда нет возможности подключиться к сети 220 вольт. Подогреватель работает на дизельном топливе, запитка выполняется от основного топливного бака. Теплообменник подогревателя подключается к системе охлаждения двигателя, обеспечивая нагревание охлаждающей жидкости и прокачивая ее через мотор и радиатор. Происходит автоматическая регулировка работы подогревателя в соответствии с показаниями температурного датчика. Запуск такового подогревателя может осуществляться как в ручном, так и в автоматическом режиме. В дизельном подогревателе может устанавливаться циркуляционный насос для перекачки нагретого тосола. Это обеспечивает более равномерный прогрев двигателя, но требует использование дополнительной аккумуляторной батареи.

Подогрев дизельного топлива в зимний период снижает его вязкость, предотвращая парафинизацию в наиболее ответственных узлах топливной магистрали, а также восстанавливая и улучшая фильтруемость. Обеспечение стабильной очистки и подачи топлива, как перед пуском, так и во время работы двигателя существенно облегчает эксплуатацию дизеля при низкий температурах.

Подогрев топливной системы применяется для растворения хлопьев тяжелых парафинов, которые образуются в трубке возврата топлива при резком снижении давления после выхода излишек топлива из плунжерных пар (ТНВД) и форсунок. Особенно сильно данная тенденция проявляется в первые минуты работы двигателя, а попадание этих хлопьев в ТНВД вместе с новой порцией топлива повышает механический износ плунжерных пар.

Для облегчения запуска двигателя и для снижения «засаливания» фильтра парафином применяется подогрев фильтров тонкой очистки топлива. Подогрев масляного фильтра также облегчает пуск двигателя и снижает износ трущихся частей в первые минуты работы.

Выпускаются разнообразные топливные и масляные фильтры со встроенной системой подогрева. Такое решение более эффективно с точки зрения энергозатрат, однако приводит к существенному удорожанию расходных материалов и обслуживания. Практически на любом фильтре можно использовать внешние системы подогрева, которые, как правило, выполняются в виде металлических резистивных бандажей с утеплением и антикоррозийной защитой.

Выпускаются разнообразные топливные и масляные фильтры со встроенной системой подогрева. Такое решение более эффективно с точки зрения энергозатрат, однако приводит к существенному удорожанию расходных материалов и обслуживания. Практически на любом фильтре можно использовать внешние системы подогрева, которые, как правило, выполняются в виде металлических резистивных бандажей с утеплением и антикоррозийной защитой.

Применение подогрева оправдано на любых типах двигателей при 1 или 2 степени автоматизации генераторной установки.

Часть 4. Опции генератора и различные панели управления

В случае если ДГУ эксплуатируется в условиях повышенной влажности и больших суточных температурных перепадов, на моделях кожухного и контейнерного исполнения рекомендуется использовать антиконденсатные подогреватели обмоток. Они монтируются внутри генератора и служат для прогрева обмоток неработающей электростанции.

При работе в агрессивной среде (к примеру, солёный туман) применяется дополнительная гидроизоляция генератора. По сути, это специально разработанный генератор с применением особого защитного лака на обмотке. Он требует усиленного охлаждения, отличается большим весом и габаритными размерами.

На дизельных электростанциях, изготовленных по 1-ой степени автоматизации, в обязательном порядке должны устанавливаться автоматы защиты (прерыватели цепи). Необходимость обусловлена тем, что других способов защиты потребителя при прямом соединении может просто не оказаться. В случае станций по 2-ой или 3-ей степени автоматизации защиту потребителя обеспечивают автоматы, устанавливаемые в соответствии с проектом.

Отдельного внимания заслуживают панели управления ДГУ.

Можно выделить, как минимум, два основных типа панелей управления дизель-генератором: ручные (их еще называют стандартными или механическими) и электронные. По сути, они выполняют схожие базовые функции по пуску, останову, защите и управлению дизельной электростанцией, однако возможности электронных панелей гораздо больше – они оправданы на станциях, изготовленных по 2-ой и 3-ей степени автоматизации, и чаще всего являются опцией.

Ручное управление чаще всего входит в стандартную комплектацию дизельного генератора и представляет собой щит, установленный на металлической стойке и включающий в себя основные органы управления (кнопки и ключи) и циферблатные индикаторы. Ручное управление менее требовательно к погодным условиям и совсем не потребляет энергии в режиме ожидания. В любом случае основу ручной стандартной панели управления составляет контролер.

Контроллер оснащен световым индикатором состояния двигателя и позволяет поочерёдно просматривать следующие параметры:

- давление масла, (бар)

- температура охлаждающей жидкости (град.)

- температура масла (град)

- частота вращения коленвала (об/мин)

- напряжение аккумулятора

Дополнительные индикаторы обеспечивают измерение и постоянное отображение следующих параметров:

- напряжение генератора по фазам (В)

- ток генератора по фазам (А)

- частота генератора (Гц)

- счетчик часов работы генератора

Рис.1. Стандартная панель управления ДГУ серии Ricardo. Основные циферблатные индикаторы и органы управления.

Рис.2. Стандартная панель управления ДГУ серии Ricardo. Назначение ключей и кнопок.

Подобное устройство может использоваться во всех системах управления генераторами, обеспечивая компактность, простоту подключений и высокую надежность.

Цифровые (электронные) панели управления представляют собой панели с индикаторами, кнопками управления и жидко-кристаллическим дисплеем для вывода информации. Помимо стандартных функций пуска-останова, защиты и мониторинга, электронные панели могут пультом автоматического запуска, который, как правило, входят в стандартную комплектацию промышленных станций по 2-ой и 3-ей степени автоматизации.

Также могут использоваться электронные панели с функцией дистанционного управления для обеспечения контроля и управления с единого диспетчерского пункта, которые могут быть вынесены на значительное расстояние. Такие панели оборудованы звуковой сиреной и индикаторами, которые дублируют показания индикаторов основных панелей управления ДГУ, установленных непосредственно на агрегате. Кроме того, такие панели позволяют осуществлять дистанционный запуск и останов дизель-генераторной установки.

Часть 5. Опции топливной и масляной систем

При использовании ДГУ в природоохранных зонах, на химических производствах, на строительных площадках, в помещениях с особыми требованиями к чистоте и в других случаях, когда пролив масла и охлаждающей жидкости недопустим, в качестве опции используется специальный поддон для аварийного слива жидкостей.

Объем специального поддона составляет 110% от суммарного объема всех жидкостей, необходимых для работы ДГУ. Поэтому такой поддон способен вместить все жидкости электростанции (топливо, масло, хладагент) в номинальном объеме емкостей. Дополнительно в таком поддоне может устанавливаться датчик утечки, работа которого обеспечит автоматический останов станции при появлении утечек жидкости.

Поддон для аварийного слива жидкостей изготавливается из сварных гальванизированных стальных профилей толщиной 5 мм. Гальванизация с последующим окрашиванием напылением обуславливает его высокие антикоррозионные свойства.

Внизу поддона предусматриваются пазы для захвата вилочным погрузчиком, что обеспечивает возможность погрузо-разгрузки и транспортировки станции. Основание же поддона выполнено в форме полозьев, что позволяет волоком перемещать электростанцию на небольшие расстояния даже без применения погрузчиков.

Вода – пожалуй, самый страшный враг дизельного двигателя. Попадая в топливо, вода способна быстро вывести из строя любой топливный насос. По ГОСТу (305-85), конечно, наличие воды в топливе не допускается. Однако по факту вода в топливе присутствует практически всегда: это обусловлено как повышенной гигроскопичностью дизельного топлива, так и нарушением условий его транспортировки и хранения. Вода в топливном баке при хранении дизтоплива отслаивается и собирается внизу, так как плотность дизельного топлива ниже 1 кг/л, и оно легче воды. Водяная пробка в топливной магистрали способно полностью блокировать работу двигателя и вывести из строя ТНВД.

Все это обуславливает необходимость использования дополнительных фильтров-отстойников, которые являются важной составляющей топливной системы генератора. Именно они смогут обеспечить отделение влаги от топлива ДО попадания смеси в двигатель. Существует большое количество фильтров-сепараторов: от простого отстойника до многоступенчатого сепаратора с дополнительным подогревом и прозрачной колбой для отстроенной воды. Очищение топлива от водяных капель позволяет снизить коррозию топливной системы и продлить срок службы ТНВД, который зависит именно от содержания влаги в топливе.

Все это обуславливает необходимость использования дополнительных фильтров-отстойников, которые являются важной составляющей топливной системы генератора. Именно они смогут обеспечить отделение влаги от топлива ДО попадания смеси в двигатель. Существует большое количество фильтров-сепараторов: от простого отстойника до многоступенчатого сепаратора с дополнительным подогревом и прозрачной колбой для отстроенной воды. Очищение топлива от водяных капель позволяет снизить коррозию топливной системы и продлить срок службы ТНВД, который зависит именно от содержания влаги в топливе.

Защитить двигатель от повышенного износа и обеспечить безотказный пуск станции при низких температурах позволяют системы подогрева, которым посвящена отдельная глава.

Увеличить длительность автономной работы станции можно за счет использования таких дополнений к топливной системе, как система автоматической доливки топлива.